超声冲击(UIT/UP)技术由世界闻名的乌克兰Paton焊接研究所在1972年最早提出,并由Paton焊接研究所和俄罗斯“量子”研究院共同开发成功,最早用于前苏联军海军船只的降低焊接焊接残余应力引入有益的压应力。1974年,Polozky等人公开发表了将超声冲击技术应用于消除焊缝的残余应力的文章。在高能超声(HPU)领域,超声冲击技术成为了一个很有前途的研究方向,并且应用范围已延伸到各种材料、构件及焊接单元。

到目前为止,超声冲击技术在俄罗斯、乌克兰、法国、日本、挪威、瑞典、加拿大及美国等国的铁路、公路桥、海洋工程、汽车、装甲车辆、重型工程机械、机械零部件、飞机、桥梁、机车车辆、石油管线、化工机械设备等诸多领域均有所应用。

我国研究超声冲击技术始于1995年。在国家自然科学基金资助(编号:59575061)及我国著名焊接结构专家霍立兴教授指导下,1997年,天津大学焊接工程技术研究所成功研制了我国第一台超声冲击设备。

超声冲击设备主要由超声冲击枪及控制电源箱两部分组成,超声冲击枪里面包括超声换能器、变幅杆、冲击针等主要部件。超声换能器主要有两种,一种是压电陶瓷式,一种是磁致伸缩,典型的超声换能器振动在高频率20kHz-30kHz。无论采用哪种技术,换能器的输出端都能振动,对于一般的结构钢要求输入到被冲击表面的机械振动幅度达到30μm左右时,效果较为明显,而超声换能器的输出振幅较小,一般不超过10μm,因此,需要在输出端接一变幅杆将振幅放大来满足冲击处理的要求。通常最终的输出振幅在在20μm ~40μm。振动期间,换能器的末端将带动冲击针振动,使冲击针冲击被处理表面。

超声冲击技术是一种高效的消除部件表面或焊缝区有害残余拉应力、引进有益压应力的方法。超声冲击设备利用大功率的能量推动冲击头以每秒约2万次的频率冲击金属物体表面,高频、高效和聚焦下的大能量使金属表层产生较大的压缩塑性变形;同时超声冲击改变了原有的应力场,产生有益的压应力;高能量冲击下金属表面温度极速升高又迅速冷却,使作用区表层金属组织发生变化,冲击部位得以强化。在高频冲击载荷下,携带复杂变化波谱的振幅传播进被处理表面。波谱的特性主要取决于超声换能器,物质本身,数量及冲击针的形式以及被处理部分的几何形状。因此要求当声学系统固有谐振频率有变化时,功率发生器具有跟踪其频率改变自动调整输出频率与之保持一致的功能。

我公司HJ系列超声冲击设备经由焊接结构专家霍立兴、王东坡研发团队历经十余年潜心研发,曾荣获国家高校发明二等奖、天津自然科技一等奖等多个奖项,并拥有十余项国家专利,通过了百余次实验的系统检验,中科院查新表明,产品科技水平国内领先、国际先进。

HJ系列超声冲击设备控制电源箱采用模块化设计,在采用高品质材料和元器件的基础上应用先进的生产工艺制造而成。在控制内部独家拥有频率锁相跟踪系统,并在率先推出基于DSP的数字控制电源。超声冲击枪产品也已形成系列化产品,可广泛应用在船舶、桥梁、海洋石油、大型重型机械、车辆、电力、压力容器等领域,适用于各种材料焊接结构的焊后处理,达到延长焊接结构疲劳寿命、提高其疲劳强度的目的,并且能在一定程度上消除焊接过程应力和残余应力,特别适用于普通接头、承载接头以及异种材料焊接接头等结构的焊后处理。大量实验数据表明超声冲击方法可使钢制焊接接头疲劳强度提高60~180%,寿命延长10~130倍;使铝、钛有色金属焊接接头疲劳强度提高了26~44%,寿命延长了5~40倍。

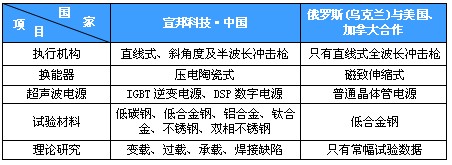

我司HJ系列超声冲击设备技术在国内领先、国际先进(中科院查新),技术优势总结如下:

相关产品链接:HJ-III型超声冲击设备 |