钢管预制加工

4.1 一 般 规 定

4.1.1 管道预制一般包括管子调直、切割、加工坡口、车削螺纹、弯管制作、管段预组装、焊接和管道支、吊架的预制,以及各阶段的质量检验。

4.1.2 设计压力等于或大于10MPa的管道,宜在工厂中进行预制,其他管道可在施工现场的预制场中预制。

4.1.3 管道预制宜有预制方案,预制方案包括预制范围、预制深度、预制工艺设计、预制分段原则、工艺装备等内容。预制加工图应满足下列要求:

1 管道预制加工应按现场审查确认的管段预制图进行。预制加工图应标注现场组焊位置和调节裕量;

2 现场组焊的焊缝应便于施焊与检验。

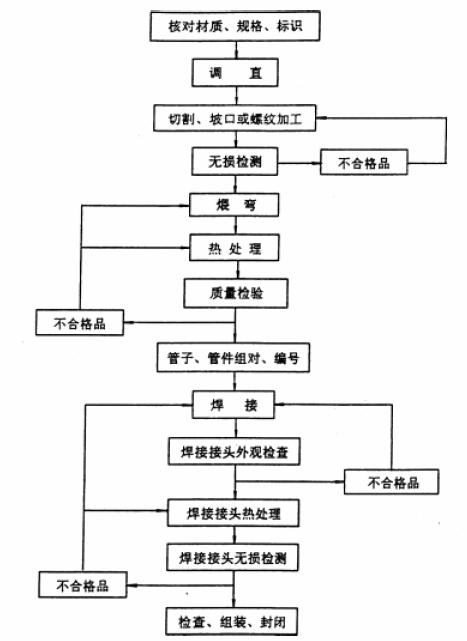

4.1.4 管道预制可按下列程序进行:

注:① 弯管热处理经质量检验后,若属于热处理不合格,应再次热处理;若属于弯管质量不合格,应进行弯管返修;

② 焊接接头经无损检测后,若属于热处理不合格,还必须进行焊接接头的热处理;若属于焊缝内部质量不合格,还必须进行焊缝返修,再进行焊接接头热处理和无损检测。

4.1.5 管道预制加工的每道工序,均应核对组成件的标识,并做好标识的移植工作。

4.1.6 管道预制加工后,应清理内部,不得留有砂土、铁屑及其他杂物,封闭两端并妥善存放。管道预制加工合格后,应做好检验标识。

4.2 钢管切割、坡口加工

4.2.1 弯曲度超过允许偏差的钢管,应在加工前进行调直。碳素钢、低合金钢管可冷调或热调,不锈钢管应冷调,自应力钢管不得进行调直处理。

4.2.2 钢管冷调在常温下进行,公称直径不大于50mm的管子,宜在管子调直机上调直,若用直管器(丝杠压力)调直,其压模应与钢管外径相符。

4.2.3 碳素钢、低合金钢钢管热调时应将钢管的弯曲部分加热到800~1000℃,然后平放在平台上反复滚动,使其自然调直,也可采用火焰调直法。

4.2.4 钢管下料时应按预制加工图的尺寸号料。切割时应符合下列规定:

1 镀锌钢管和公称直径小于或等于50mm的碳素钢、低合金钢管,宜用切管机切割;

2 SHA、SHD级管道、有淬硬倾向的管子宜用机械方法切割;

3 不锈钢管应用机械或等离子方法切割;

4 其他钢管可用火焰切割。

4.2.5 钢管的焊接坡口加工应符合下列要求:

1 SHA、SHD级管道、有淬硬倾向的管子,应用机械方法加工;

2 其他级别的管子,宜用机械方法加工,亦可采用火焰加工;

3 高合金钢、不锈钢管应采用机械方法加工。不锈钢管若用砂轮切割或修磨时,必须用专用砂轮片。

4 若用火焰或等离子加工钢管后,必须除去影响焊接质量的表面层。

4.2.6 用砂轮机切割时,砂轮片的选择和使用应符合下列规定:

1 砂轮片与砂轮机的额定线速度应匹配;

2 砂轮片的材质应符合钢管材质的要求,其质量应符合安全使用要求;

3 砂轮片与磨架间隙以3mm左右为宜;

4 树脂胶合砂轮片不得用含碱溶液作冷却液;

5 砂轮片不得侧向磨削;

6 砂轮片磨损后,其直径小于夹板直径加50mm时,不得使用。

4.2.7 采用等离子切割时,切割气体宜使用氮气,切割电极宜采用铈钨棒。

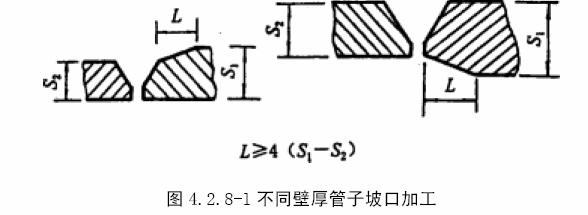

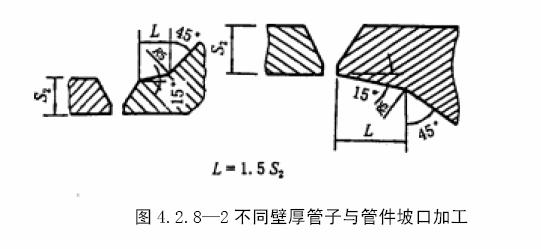

4.2.8 焊接坡口两侧的壁厚差大于下列数值时,应按图4.2.8-1和图4.2.8-2的要求进行加工。

1 SHA级管道、SHD级低温钢管道内壁差0.5mm,外壁差2mm;

2 其余管道内壁差1mm;

3 SHB级管道外壁差2mm;

4 其他管道外壁差3mm。

4.2.9 坡口的质量应符合下列要求:

1 表面平整,不得有裂纹、重皮、毛刺、凸凹缩口;

2 切割表面的熔渣、氧化铁、铁屑等应予以清除;

3 端面倾斜偏差为管子外径的1%,但不得超过2mm;

4 坡口尺寸和角度应符合要求。

4.2.10 焊接坡口的渗透检测应符合下列规定:

1 标准抗拉强度下限值σb≥540MPa和设计图样规定100%检测的焊接坡口,应全部检测;

2 设计温度低于或等于-29℃的非奥氏体不锈钢管道坡口应抽检5%。

4.3 管道机械加工

4.3.1 钢管应按连接形式车削螺纹、坡口或钻孔,且应在机床上一次加工完成。

4.3.2 加工有焊接垫环的坡口,应以内圆定心。管端与垫环接触的内表面应先加工。垫环宜用同材质的钢管经车削加工而成。

4.3.3 加工管端螺纹时,应以内圆定心,并使螺纹中心线与管子的中心线重合。

4.3.4 管端螺纹的尺寸应按《普通螺纹基本尺寸》GB 196或《高压管、管件及紧固件通用设计》的要求加工。

4.3.5 螺纹加工后粗糙度Ra应不大于3.2,其表面不得有裂纹、凹陷、毛刺等缺陷。轻微机械损伤或断面不完整的螺纹,累计应不大于l/8圈,螺纹高度减少应不大于公称工作高度的l/5。

4.3.6 管端螺纹加工后.除应进行外观检查外,还应用螺纹量规检查其精度,也可用合格的螺纹管件单配,以徒手拧入不松动为合格。

4.3.7 螺纹法兰连接的厚壁管道与螺纹法兰配套加工时,宜先加工法兰的内螺纹,后加工钢管的外螺纹。

4.3.8 管端锥角密封面加工时,中心线应与螺纹中心线重合。加工后的锥角允许偏差应不大于O.5.,粗糙度Ra应不大于0.8,且密封表面不得有划痕、刮伤、凹陷、啃刀等缺陷。

4.3.9 管端锥角密封面加工时,除用样板逐个做透光检查外,还应按操作工、产品规格对第一个产品用标准透镜垫做色印检查,其接触线不得间断或偏位,否则应检查和调整加工工艺。

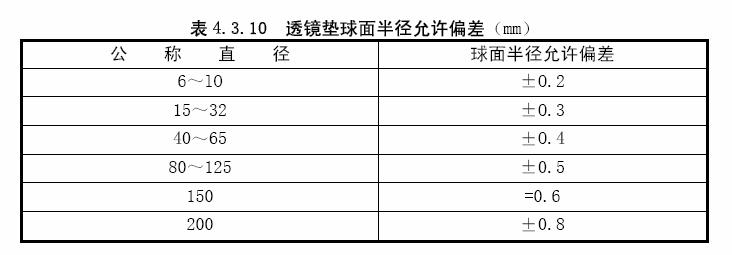

4.3.10 透镜垫的材质应符合设计规定。加工时应用球面样板检查,球面半径允许偏差应符合表4.3.10的要求。

4.3.11 透镜垫球面的粗糙度Ra不得大于O.8,且不得有划痕、刮伤、凹陷、啃刀等缺陷。

4.3.12 平垫密封的管端密封面应与管予中心线垂直,其粗糙度Ra不应大于1.6。

4.3.13 管段加工后的长度允许偏差,应符合下列规定:

1 自由管段为±5mm;

2 封闭管段为±3mm。

4.3.14 SHA级管道加工、检测合格后,应及时填写管道加工记录。

4.3.15 管端螺纹、密封面加工合格后应沉入法兰内3~5mm。如果管子暂不安装,应在加工面上涂油防锈,封闭管口,妥善保管。

|