CF-62钢制压力容器中的裂纹分析与预防措施

李平瑾 李蓉蓉 陈学东 袁榕

合肥通用机械研究所

引言

随着设备的高参数和大型化,希望开发出强度高、韧性好、加工成形和焊接性能优良的钢材。上世纪70年代日本等国家针对大型球罐研制出σs≥490MPa、σb≥610MPa的低碳微合金、低焊接裂纹敏感性的高强钢(简称CF-62钢)。

上世纪70~80年代,我国高参数的大型球罐用高强钢全部依靠进口,例如1986年北京建造的4台5000m3和2台10000m3的天然气球罐就是引进日本的CF-62钢。

上世纪80年代初期武汉钢铁公司组织有关单位开展σs≥490MPa的低焊接裂纹敏感性钢种的研制。上世纪80年代中期由合肥通用所组织有关单位进行国产CF钢的工程应用研究,为我国大型球罐国产化提供大量的有价值的数据。

近十多年来,国产CF-62系列钢已较广泛地应用于50~2000m3的氧气、氮气、液化石油气、丙烯、乙烯等球罐。其总数超过100台,最低设计温度达-40℃,其中进行焊后整体热处理和不进行焊后整体热处理的大约各占一半。此外,该类钢还用于大型水电站的高压岔管和管道以及大型挖掘机等重型机械。

随着工程上的扩大应用及经验的积累,人们对这类钢的认识在深化。设备安装、制造以及使用中的问题也在暴露,目前这类钢制设备的裂纹屡有发生。本文列举笔者所参与或了解的石油化工和燃气行业中的某些07MnCrMoVR和07MnNiCrMoVDR钢制球罐检验及失效分析的实例与同行商榷,以求钢材及制造工艺的完善化,最终达到设备能长周期安全运行的目的。

1. CF-62钢制设备的应力腐蚀

应力腐蚀是指金属材料在某些介质中,由于拉应力的作用造成的一种延迟破裂。其形成必须有一定的金属组织、应力和介质在特定条件下的联合作用。它可能发生在母材上,也可能发生在焊缝上,但因焊接接头粗晶粒的存在以及不可避免的残余应力影响,所以应力腐蚀开裂出现机率高的仍是焊接接头及邻近母材。

调质型CF-62钢的金相组织主要是板条状的回火马氏体、回火索氏体和贝氏体。其所占的比例随板材厚度方向而异,钢板表面的回火马氏体和索氏体占2/3以上,因此,钢材(特别是表层)的强度和硬度较高。

对低合金钢来说,湿H2S环境与含O2及CO2的液态氨环境会引起材料的应力腐蚀开裂。CF-62钢的强度、硬度较高,在含有腐蚀介质的环境中,容易形成应力腐蚀开裂。

例一:天津石化公司石化二厂1000m3丙烯球罐的应力腐蚀开裂。

该球罐于1995年由天津球罐联营工程公司设计、金州石化机械厂压片、鞍山压力容器厂现场组装,组装后未进行整体热处理。其设计压力2.16MPa、主体材质为07MnCrMoVR、规格φ12300×36mm。1996年1月投入使用,1998年5月该球罐因混装H2S严重超标的粗丙烯(H2S含量达上千ppm),在很短时间内上温带纵缝出现穿透性裂纹而泄漏,开罐检查发现球罐内壁有数百条典型的应力腐蚀裂纹。

例二:宁夏化工厂甲醇水分离器的应力腐蚀开裂。

甲醇水分离器是合成氨装置中的重要设备,其设计压力为8.4MPa、操作压力为7.8MPa,操作温度为50~-40℃。介质主要是H2、CO2、CO、CH3OH等。其结构为两段筒节和上、下封头组成,规格为φ1800×44×4300mm,材质为07MnNiCrMoVDR。设备于1994年设计,1995年制造,1996年初投用。

1996年10月2日该设备在正常操作运行时发生突发性爆炸起火。兰石所对其进行了失效分析:虽然裂纹是在下筒节鼓肚区附近具有密集气孔的长度×深度为240×30mm的陈旧断口前沿15mm处启裂,并沿HAZ粗晶区扩展,最终甲醇水分离器因强度不足而撕裂、泄漏并引起化学爆炸。但是在设备鼓肚前钢材已存在严重的应力腐蚀损伤,检验表明:沿纵缝近缝区以鼓肚部位为中心的残片断面内表面存在长约1m、深3~6mm的晶间开裂。这是因介质中的H2S含量严重偏离设计要求(小于50ppm),有时达到1000ppm。

例三:上海宝钢650m3无水液氨球罐的应力腐蚀裂纹。

该球罐的设计压力:1.724Mpa,规格:φ10700×44mm,材质:07MnCrMoVR,工作介质为无水液氨。1998年4月投入运行。1999年3月开罐检验发现:内表面焊缝有3条裂纹,热影响区有1条裂纹,母材有17处裂纹(分布于整个球皮);外表面焊缝有1条裂纹,热影响区有3条裂纹,母材有2处,裂纹主要分布在球罐上半部。经金相和材料检验,内壁的裂纹具有明显的应力腐蚀裂纹特征。

例四:大庆石化公司1500m3丙烯球罐的裂纹

该球罐规格为φ14300×44mm,材质:07MnCrMoVR,1999年4月投入使用。2001年11月进行开罐检验时发现:下极板有三条长30~40mm、深1mm的裂纹,取样管角焊缝内壁有一处75×4mm的表面裂纹(初步判断为应力腐蚀裂纹),打磨至4mm时消除。

总之07MnCrMoVR系列钢由于强度、硬度和应力水平比较高,对应力腐蚀比较敏感。因此对可能发生湿硫化氢环境与含氧及二氧化碳的无水液态氨环境,应避免采用07MnCrMoVR系列钢。

对已投用的CF-62钢制压力容器,只要其使用环境是液化石油气、无水液氨,在用检验时,除采用正常的检验方法外,内壁应采用湿荧光磁粉检测,必要时采用适当的表面涂层的对内壁进行防护。对已开裂的容器,一定要分析裂纹产生的机理,进行安全与寿命评估后,再修复使用。

2. CF-62钢的焊后热处理及再热裂纹

该类钢的含碳量低(C≤0.09%),其高强度是通过钢中加入Cr、Mo、V等碳化物形成元素的弥散强化以及添加B等淬透性强的元素来达到的。在满足高强度的同时又涉及到两个问题:一是焊后整体热处理;二是再热裂纹。

2.1 焊后热处理的最大厚度限制

按我国规范,对于σs≥490Mpa的钢材,一般情况下焊后应进行消除应力处理(SR处理)。而按日本JISB8243-1981《压力容器的构造》中规定:球壳壁厚在32mm以下的焊接接头可不进行SR处理。壁厚在32~38mm,若进行95℃以上的预热也可不作SR处理。日本高压气体安全协会1980年《高强度钢使用规范》也有同样的规定。自上世纪70年代我国引进的数十台CF-62钢球罐(最大厚度达36~38mm)均未进行焊后热处理。

对国产这类钢,尤其是厚度为44~46mm的乙烯、丙烯球罐等工程实施中,仍采取焊后热处理。GB12337《钢制球形储罐》也规定:对厚度大于38mm的07MnCrMoVR系列钢应进行焊后热处理(565±20℃),但这又涉及再热裂纹的问题。

2.2 再热裂纹

CF-62钢含Cr、Mo、V等元素,这些元素以合金碳化物的形式强化基体。但在焊接时,临近熔合线的母材被加热到1300℃左右,钢中的合金碳化物被溶解,焊后来不及析出,而在随后的SR处理过程中,这些合金碳化物在晶内弥散析出,从而强化了晶内,使应力松弛时的蠕变变形集中于HAZ粗晶界。与此同时,片条状的碳化物、硼和杂质元素易偏析于晶界,在拘束力较大的场合下,加速钢材沿晶界开裂,这就是焊后整体热处理过程中产生的再热裂纹。

上世纪80年代中期,CF钢应用研究课题协作组对钢材再热裂纹敏感性进行过试验。

北京钢研总院采用IIW(国际焊接学会)推荐的高温缓慢拉伸法在Gleeble—1500热模拟试验机上,将试样加热到1300℃左右(模拟HAZ粗晶区),然后再经SR处理(试验时采取580℃、600℃、620℃),同时缓慢加载拉伸至断裂,最后测定断面收缩率(Ψ),按A.G.Vinckier的评定标准进行评定。结果表明:国产CF-62钢的再热裂纹敏感性介于“非常敏感”和“敏感”之间。

西安交大用插销法进行应力松弛试验,通过测定HAZ粗晶区再热裂纹敏感温度以及实际SR温度下的临界应力评定钢材的再热裂纹敏感性。经测定国产CF-62钢的敏感温度为650℃(日本钢材则为630℃),在敏感温度下的临界应力仅为13.8kgf/mm2,结果表明:该类钢属于对再热裂纹敏感的钢种。

上述两种试验均证实:该钢对再热裂纹敏感,若将SR处理温度降低至580℃,则其面缩率和临界断裂应力均大大提高,从而不会产生再热裂纹。一些工程建设就是按这种推荐方法实施SR处理的,但有的球罐按此推荐仍未能避免再热裂纹,实例如下:

福建炼化公司G-2071、G-2073两台2000m3丙烯球罐[4]由合肥通用机械研究所1999年2月设计,武钢提供板材,广重压力容器公司压片,中石化第十建设公司现场安装,合肥通力工程建设监理有限公司现场监理。设计压力:2.16MPa;设计温度:-20~50℃;材质:07MnCrMoVR;规格:ф15700×46mm;2000年1月投产运行。

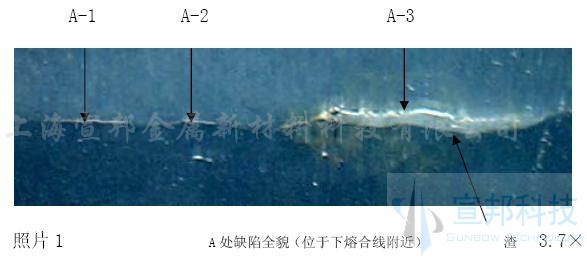

2001年2月开罐检验发现在球罐内、外壁分布200多条表面裂纹,以赤道带环缝居多。大环缝缺陷返修后,对赤道带环缝进行整体热处理。现场经多次焊接修复和几次热处理均不同程度发现了多条在HAZ粗晶区呈沿晶开裂的裂纹(见照片1~2)。最大裂纹长度达到2m,最大深度为20mm。

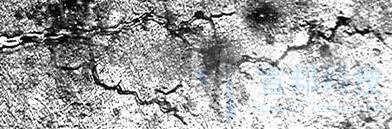

照片1为A处的沿下熔合线的裂纹全貌,照片1-1为该裂纹A-3处的局部放大。照片2为I处的裂纹全貌,照片2-1、2-2和2-3为该裂纹的放大。从局部放大的金相照片可看出:这些均属典型的再热裂纹。

照片1-1 A-3处缺陷右端(裂纹) 60×

照片2-1 I-1处微观裂纹全貌 60×

照片2-2 I-1处裂纹局部放大 200×

照片2-3 I-3处裂纹局部放大 200×

出现如此严重的再热裂纹还与标准的不完善有关联。按照GB12337的规定,球罐在热处理后和耐压试验后可以不进行表面磁粉检测(包括全部或局部),因此造成对再热裂纹检验的失控,给长周期安全生产带来隐患。根据目前相当多高强钢球罐开罐的实际情况来看,放松对σb≥540MPa材料制球罐热处理和水压试验后进行磁粉检测的要求,应该说是一种误导。

现场的SR处理为消除残余应力,希望提高热处理温度。但CF-62钢属再热裂纹敏感的钢种,在成分和拘束状态确定后,热处理温度不宜提高,这又导致残余应力水平较高的局面。

3.在制和在用球罐的残余应力水平

按07MnCrMoVR系列钢的壁厚情况,目前球罐实际安装时采用焊后热处理和不热处理两种方式。现场检测与失效分析的一些数据表明:无论是否热处理,这类球罐的残余应力水平都比较高。

如北京燕山石化公司2000m3液化石油气球罐,设计压力:1.77MPa;材质:07MnCrMoVR;规格:ф15700×38mm;焊后进行整体热处理。1998年投产运行。

1999年开罐检验时,发现多处缺陷,对其进行了返修和局部热处理。与此同时进行残余应力测试:下极板焊缝返修前最大残余应力达到0.90σS;返修后最大残余应力达到1.14σS;热处理后最大残余应力达到0.90σS。上极板环焊缝返修前最大残余应力达到0.58σS;返修后最大残余应力达到0.88σS。

福建炼化公司2000m3的G2071、G-2073丙烯球罐,当热处理温度为545℃左右时,北京工业大学对同一部位热处理前后的残余应力测试结果表明:该热处理温度对残余应力分布状况及数值基本无影响,仍保持较高的水平。热处理后残余应力在0.89σS以内,水压试验后残余应力在0.83σS以内。

天津石化公司石化二厂1000m3丙烯球罐组装后未作整体热处理。1998年开罐检验时发现球罐内壁有大量的的应力腐蚀裂纹。我所在其缺陷尚未消除的情况下,对其进行残余应力测试:上、下极板Y型接头和T型接头的最大残余应力达到0.87σS;上、下小环丁字型焊缝的最大残余应力达到0.70σS。

对于3000m3以上的这类钢制天然气球罐,组装后一般不进行整体热处理,残余应力也基本保持在较高的水平。如上海天然气储配站3500m3天然气球罐,壁厚38mm,经测试上极板最大残余应力达到0.97σS,下极板最大残余应力达到0.88σS。北京10000m3天然气球罐,壁厚34mm,1989年建成后进行过残余应力测试,其最大残余应力的平均值达到0.77σS。北京四台5000m3天然气球罐,其最大残余应力达到0.69~0.83σS

目前球罐的制造安装标准规范如GB12337、GB50094等对残余应力水平没有相应的数值要求。但中厚板残余应力水平较高的部位,在使用中产生表面裂纹的可能性很大。

4.高强钢对射线检测要求更高的灵敏度

射线照相灵敏度一般由三个因素所控制,即对比度、不清晰度和颗粒度。对比度描述的是细节影象与背景影象的黑度差,对缺陷而言则是缺陷影象与背景影象的黑度差,它直接决定缺陷影象的可识别度。不清晰度则描述影象边界的扩展程度,或者是模糊程度,影响缺陷影象的可识别度,尤其是对于细长缺陷影响程度更大。颗粒度是影象黑度分布不均匀的视觉印象,由形成影象的银团随机分布产生,它直接对应于信噪比,颗粒度越细,检测灵敏度愈高。

一般来说,采用γ射线透照所获得的固有不清晰度要比X射线大得多。不清晰度的数值大小通常表征射线透照检测细长缺陷的能力。不清晰度数值小,检出细长缺陷的能力强,反之则低。因此X射线透照检测裂纹等细长缺陷的能力要比γ射线高得多。此外,目前国际上用来控制射线检测灵敏度的线型象质计只对对比度变化敏感,而对不清晰度和透照焦距的变化不敏感。也就是说现行象质计不能有效地控制不清晰度的变化。因此当采用γ射线源进行检测时,宜采用高分辨率的胶片作为实际检测灵敏度的一种弥补。尤其对σS≥490MPa的高强钢焊缝,由于缺口敏感性相应比较高,产生细长型冷裂纹的趋势比较明显,往往容易造成漏检。

如福建炼化公司的G-2071、G-2073球罐在建造时采用γ射线源进行整体透照,底片选用粗粒度、低反差的国产天津Ⅲ型胶片,制造检验全部合格。开罐检验后对球罐返修以外的其它部位焊缝采用γ射线源和Ⅴ型片进行100%射线探伤。其中G-2071球罐共拍片1788张,有32张Ⅲ级以上片,其中裂纹1张、夹渣17张、气孔14张。G-2073球罐共拍片1780张,有15张Ⅲ级以上片,其中裂纹2张、夹渣9张、气孔4张。当然,其它低合金钢(包括16MnR)球罐检验也有类似问题,但因其裂纹敏感性较低,不如CF-62钢那么明显。

为保障07MnCrMoVR系列钢制球罐的安全,当选择γ射线源时,必须采用高分辨率的细粒度胶片。

5. 制造这类钢设备对质量要求比较高

07MnCrMoVR钢系借鉴日本同类钢种,经国内多家单位合作研制成功且取得多次成功应用的经验。但07MnCrMoVR钢对成分控制、冶炼、轧制、冷热加工及焊接等要求更严格,稍有不慎就会留下隐患。

根据07MnCrMoVR钢的试验结果,要求预热温度不低于100℃,当预热温度控制不严时,容易产生焊接裂纹。这在球罐建造的长过程中,在诸多焊工同时施焊的情况下,对焊接工艺及规范往往难以认真、严格地执行,容易导致有害的缺陷。

如上海宝山钢铁公司650m3氧气球罐,设计压力:3.09MPa;设计温度:-10℃~60℃;材质:07MnCrMoVR;壁厚:44mm。制造过程中发现在75张底片上有45条裂纹,主要分布在焊缝和热影响区。经两次返修后检测仍有53张不合格片(含大量裂纹),目前用户已基本予以报废。

此外如福建炼化公司2台2000m3丙烯球罐、北京燕山石化公司2000m3液化石油气球罐都存在这方面的问题。

焊接07MnCrMoVR钢时,其线能量对焊接接头的质量和性能影响很大。线能量过小,会引发热影响区和焊缝金属裂纹(见照片3~5);预热温度过高或线能量过大,不仅焊缝与热影响的颗粒粗大,而且会造成接头脆化或软化。此外,由于焊接热作用,调质钢的热影响区外侧的母材,被加热到回火温度以上特别是AC1附近的区域,还会出现强度明显下降的铁素体带和软化带,金相组织也会发生变化(见照片6和7)。

照片3~5为修复的2000m 3丙烯球罐,经使用一年后检验出现的裂纹。照片3和4分别为缺陷1和3上的沿下熔合线的渣与裂纹共存状态;照片5为焊缝上的裂纹。在熔合线附近HAZ的裂纹仍沿晶扩展(见照片3-1、4-1)。照片6为近缝区母材硬度明显下降的铁素体带的金相组织(铁素体和极少量的珠光体),其实测硬度为150~154HB;照片7为母材的正常组织(回火马氏体和回火贝氏体),其实测硬度为190~230HB。

裂纹

照片3 缺陷1全貌(位于下熔合线附近) ~6.5×

照片3-1 裂纹左端局部放大 200×

照片4-1 缺陷左端局部放大 200×

照片4-2 裂纹局部放大 180×

照片5-1 裂纹局部放大 160×

照片6 硬度明显降低的近缝区的母材组织 200×

照片7 正常近缝区的母材组织 200×

6. 应重视接管角焊缝的质量控制

接管是压力容器部件中最基本的结构形式之一,其接管部位因结构变化剧烈而形成高应变区,并导致应力集中。同时该部位易产生焊接缺陷,无损检测又不易测出,因此接管角焊缝区是压力容器制造中的薄弱环节。

对较大口径的接管目前采用锻焊结构,使角焊缝变成对接焊缝,从而减缓了应力集中,也提高了无损检测的可靠性。但对较小口径的接管仍以插入式为主的角焊缝连接,目前GB12337、GB50094等标准规范对其仅采用磁粉等表面检测,很难检测出是否全焊透,对于07MnCrMoVR系列钢制丙烯和乙烯球罐来说,由于强度高、拘束度大、再热裂纹敏感性高,更容易形成接管区的危险源。

如大庆石化公司1500m3乙烯球罐是国内首次采用国产07MnNiCrMoVDR制造的低温球罐,属“八五”国家重大技术装备科技攻关项目。其主要技术参数如下:设计压力:2.254MPa;设计温度:-30~50℃;规格:Φ14400×44mm;该球罐于1995年投产。1996年、1998年、2001年10月别进行了三次开罐检验。

2001年10月乙烯球罐开车时,由于操作不当,致使球罐局部在低温(-70℃~-103℃)环境下停留达18个小时。后经100%的内壁荧光磁粉检测和100%UT,发现48处表面裂纹,分布在DE环焊缝、E1-2拼缝、E2-3拼缝、CD环焊缝,经打磨消除,深度<1.0mm;取样管角焊缝部位磁粉复验,发现一圈断续表面裂纹,经打磨消除,最大深度为3mm。其中最深一处表面裂纹打磨消除后形成50×3mm的凹坑。取样管角焊缝部位经超声复验,发现整圈断续未焊透和夹渣,最大长度为30mm,自身高度为8mm,主要分布在20~28mm的深度范围内。给乙烯球罐的安全运行造成威胁。

在如上海金山石化公司1500m3的07MnNiCrMoVDR制乙烯球罐,其主要技术参数如下:设计压力:2.16MPa;设计温度:-35℃;规格:Φ14200×44mm;配套锻件采用08MnNiCrMoVD,该球罐于2002年4月投产。2003年3月经上海金山石化首次开罐检验,发现在球罐下极板进料管焊缝及其附近的母材上16×8cm的区域有肉眼可见的龟裂,目前正在处理之中。

此外兰州石化公司1500m3乙烯球罐,由兰州石化公司设计院设计、金重压片、沈阳球罐公司安装。其主要技术参数如下:设计压力:2.254MPa;设计温度:-30~50℃;规格:Φ14400×44mm;材质:07MnNiCrMoVDR;该球罐在做耐压试验时,接管角焊缝部位泄漏,后经彻底返修重焊才投运。

因此,接管角焊缝部位的质量保证也是关系到07MnCrMoVR球罐安全的不可忽视的环节。

7.几点建议

合肥通用机械研究所近几年在07MnCrMoVR和07MnNiCrMoVDR系列钢制球罐开裂的检验和调研基础上,分析了球罐开裂的主要原因。为今后球罐的设计、制造、安装、检验和使用中能更科学地使用国产CF-62钢,保证设备和装置安全长周期运行,特提出以下建议:

⑴ 建议有关机构组织07MnCrMoVR系列钢的研制和生产单位,结合工程出现的问题以及新的工程建设项目开展07MnCrMoVR钢的深入研究。以往的攻关多围绕如何保证焊接接头的低温冲击性能,今后应更深入的探讨再热裂纹的产生与防治及多次返修、热处理对焊接接头使用性能的影响等,使之更加完善。

⑵. 建议GB12337-98《钢制球形储罐》,对于σb≥540MPa且对再热裂纹敏感的钢种,在SR后应进行一定数量的射线或超声复验。同时增加热处理和水压试验后进行比例不少于20%的磁粉检测的规定。

⑶. 建议JB4730《压力容器无损检测》提高对高强钢球罐焊接接头射线检测灵敏度的要求。目前该标准的修订稿JB4730《锅炉、压力容器及压力管道无损检测》已采纳此建议,明确规定:“对于锅炉、压力容器及压力管道焊缝应尽量采用X射线进行透照检测,确因厚度、几何尺寸所限或工作场地所限无法采用X射线源时,也可采用γ源进行射线透照。此时应尽可能采用高分辨率的胶片,但对于σb≥540MPa的高强钢焊缝,则必须采用高分辨率的胶片。

⑷ 由于目前球罐的制造安装标准规范如GB12337、GB50094等对残余应力水平没有相应的数值规定,国内也没有残余应力对球罐延迟开裂和应力腐蚀开裂影响的经验数据,因此应引起相关部门的关注,组织开展此项专题研究。

⑸ 微量Ni、B等对07MnCrMoVR系列钢的应力腐蚀和再热裂纹有明显影响。如北京两台10000m3天然气球罐,使用工况基本相同。1#天然气球罐所用钢板Ni含量为0.03%。焊条Ni含量为1.55%。开罐检验发现有85处应力腐蚀裂纹。2#天然气球罐开罐检验未发现裂纹,其所用钢板和焊条不含Ni。因此作为一个成熟的钢种,应在标准规范中对Ni、B等的数量和相应的处理措施予以体现。随意在供货或冶炼中改变微量元素的组成和数量,对于这类钢的推广应用和市场竞争是不利的。

⑹ 在扩大国产07MnCrMoVR系列钢板的生产能力(包括数量和板宽幅度大小)的同时、保证批量生产材料性能的稳定性以及定点生产该系列钢板的配套锻件08MnNiCrMoVDR和焊材(新J607CF钢焊条),对于保证这类钢的规范化和安全使用也是至关重要的。

⑺ 由于目前国产07MnCrMoVR系列钢板出现的问题主要发生在40 mm以上的中厚板,在所有问题没有完全弄清楚以前,为了确保压力容器的长周期安全使用,有必要适当限制钢板的使用厚度范围

|